Cómo los soportes fijos autoajustables reducen el tiempo de inactividad del torno?

La integración de los soportes autoajustables en las operaciones de torno representa un avance fundamental en la minimización del tiempo de inactividad y en la mejora de la productividad. Al facilitar procesos de configuración más rápidos y reducir la necesidad de ajustes manuales, estos dispositivos garantizan que las piezas de trabajo mantengan una alineación ideal a lo largo del proceso de mecanizado. Este nivel de eficiencia no solo agiliza los cambios, sino que también impacta en gran medida la estabilidad operativa. Comprender las implicaciones más amplias de estas mejoras revela conocimientos críticos sobre su papel en las prácticas de fabricación modernas. ¿Qué beneficios específicos se pueden observar en aplicaciones del mundo real?

Resumen de los soportes de descanso autoajustables

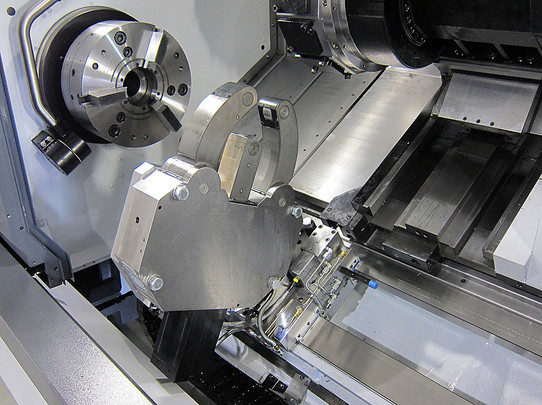

Los descansos de autocentralización son herramientas esenciales en los procesos de mecanizado y fabricación, diseñadas para asegurar piezas de trabajo cilíndricas durante operaciones como el torneado, fresado o rectificado. Estos dispositivos proporcionan estabilidad al soportar la pieza de trabajo en múltiples puntos a lo largo de su longitud, reduciendo la vibración y mejorando la precisión. El diseño de los descansos de autocentralización permite un fácil ajuste para acomodar diversos diámetros, lo que los hace versátiles en diversas aplicaciones. Además, se implementan soluciones a medida para tornos para mejorar la funcionalidad de estos descansos, asegurando que cumplan con requisitos operativos específicos. Al facilitar una alineación precisa y minimizar la deflexión, los descansos de autocentralización contribuyen a mejorar la eficiencia del mecanizado y la calidad de las piezas, lo que resulta en una reducción de los costos de producción y una mayor efectividad operativa.

Beneficios clave para las operaciones de torno

Las ventajas de utilizar soportes autoajustables en operaciones de torno son significativas, mejorando tanto la precisión como la eficiencia de los procesos de mecanizado. Estos dispositivos garantizan una alineación precisa de las piezas de trabajo, minimizando el desajuste durante el mecanizado, lo que se traduce directamente en acabados superficiales superiores y tolerancias dimensionales. La característica autoajustable reduce el tiempo de configuración, permitiendo cambios más rápidos entre diferentes tareas de mecanizado. Además, facilitan el mecanizado de componentes más largos sin comprometer la estabilidad, mitigando de manera efectiva las vibraciones que podrían afectar negativamente la calidad del trabajo. Al mantener una presión constante sobre la pieza de trabajo, los soportes autoajustables contribuyen a reducir el desgaste de las herramientas y a extender la vida útil operativa. En general, su integración en las operaciones de torno promueve la productividad mientras ofrece resultados de alta calidad en el mecanizado de precisión. Cuando implica lunetas, Atling entrega el más eficaz el mercado.

Cómo Mejoran la Estabilidad

Utilizar descansos auto-centradores mejora considerablemente la estabilidad durante las operaciones en el torno. Estos dispositivos proporcionan un soporte uniforme a lo largo de la pieza de trabajo, minimizando las vibraciones y deflexiones que pueden comprometer la precisión y el acabado superficial. El diseño de los descansos auto-centradores garantiza que la pieza de trabajo permanezca centrada, lo cual es crítico durante los procesos de mecanizado de alta velocidad que se encuentran a menudo en la fabricación. Al mantener un contacto constante con la pieza de trabajo, reducen el riesgo de vibraciones de la herramienta, mejorando así la calidad general de la pieza mecanizada. Además, la rigidez que ofrecen estos descansos permite una mayor duración de la herramienta y reduce el desgaste, contribuyendo a un proceso de fabricación más eficiente. En última instancia, su integración en los montajes de torno resulta en una mayor precisión y fiabilidad, factores críticos en entornos de fabricación de alto riesgo.

Impacto en el Tiempo de Configuración

Incorporar descansos auto-centrantes en las operaciones de torno agiliza considerablemente el proceso de configuración. La configuración tradicional a menudo requiere ajustes manuales extensos para alinear las piezas de trabajo de manera segura, lo que puede llevar mucho tiempo y ser propenso a errores. Sin embargo, las lunetas auto-centrantes se adaptan automáticamente a diámetros variables, reduciendo en gran medida la necesidad de intervención manual. Esta automatización no solo minimiza el tiempo dedicado a alinear los componentes, sino que también mejora la precisión, ya que la pieza de trabajo se posiciona consistentemente en el centro. En consecuencia, los operadores pueden lograr una alineación ideal con menos ajustes. El resultado es una notable reducción en el tiempo de configuración total, lo que permite un aumento en la productividad y una gestión eficiente del flujo de trabajo. Al integrar descansos auto-centrantes, los fabricantes pueden mejorar sus operaciones de torno y lograr tiempos de entrega más rápidos.

Estudios de Caso sobre Ganancias de Eficiencia

Muchos fabricantes han reportado ganancias significativas en eficiencia tras implementar soportes de centro automático en sus operaciones de torno. Por ejemplo, un estudio de caso que involucró a una instalación de mecanizado de precisión reveló una reducción del 30% en el tiempo de trabajo de máquina debido a la estabilidad mejorada durante los procesos de torneado a alta velocidad. Esta estabilidad minimizó las vibraciones, lo que llevó a acabados superficiales mejorados y a una reducción del desgaste de las herramientas. Otro ejemplo demostró una disminución del 25% en los tiempos de configuración, ya que los soportes de centro automático permitieron ajustes más rápidos y una mayor repetibilidad. Además, un fabricante notó un aumento del 15% en la producción general, atribuido a menos tiempo de inactividad tanto para la configuración como para el mantenimiento. Estos estudios de caso subrayan el papel esencial que juegan los soportes de centro automático en la optimización de la eficiencia de los tornos y en la maximización de la productividad en diversos entornos de mecanizado.

Conclusión

Los supports auto-centrantes juegan un papel esencial en la mejora de las operaciones de torno al reducir notablemente el tiempo de inactividad. Su adaptación automática a los diámetros variables de las piezas de trabajo garantiza un centrado consistente, optimizando así los procesos de configuración y minimizando los ajustes manuales. Esta eficiencia se traduce en cambios más rápidos entre tareas, lo que resulta en tiempos de realineación reducidos y una mejora en la productividad general. La integración de supports auto-centrantes no solo optimiza la gestión del flujo de trabajo, sino que también contribuye a un entorno de mecanizado más estable y eficiente.

Коментарі

Дописати коментар